Каталог

Технология

ПРЕДСТАВЛЕНИЕ

ТЕХНОЛОГИИ ВОССТАНОВИТЕЛЬНОГО РЕМОНТА ОТВЕРСТИЙ И ШТУЦЕРОВ

В БАРАБАНАХ КОТЛОВ ВЫСОКОГО И СРЕДНЕГО ДАВЛЕНИЯ

Опыт длительной эксплуатации котлов с естественной циркуляцией показывает, что наиболее характерными дефектами, встречающимися в барабанах котлов высокого давления, являются поверхностные трещины от 2-5мм до 8-10мм и более. Они образуются на внутренней поверхности штуцеров, сварных соединений, трубных отверстий и непосредственно на внутренней поверхности барабана (РАО ЕЭС «Уралтехэнерго» информ. выпуск № 3 1998 года стр. 16-17, Гринь Е.А. ВТИ «Анализ состояния парка барабанов котлов высокого давления ТЭС в России» Тепловые электростанции №3 2009г.).

Ремонт корпуса барабана представляет собой сложную технологическую операцию. «Основные положения по обследованию и технологии ремонта барабанов котлов высокого давления», СО153-34-26.608-2003. Практика ремонтов показывает, что существуют зоны барабана – отверстия и штуцера для которых местная выборка и наплавка ручной дуговой сваркой электродами различных типов не дает длительной надежности, при эксплуатации барабана, без повторных повреждений.

Для восстановления геометрических размеров отверстий и штуцеров, повышения стойкости металла барабана к образованию трещин, а также для снижения затрат на периодическое проведение диагностики и ремонтов, разработана и согласована с заводом-изготовителем котельного оборудования ОАО «ТКЗ Красный котельщик» и НПО «ЦНИИТМАШ» технология восстановительного ремонта барабанов котлов высокого и среднего давления, на применение которой получено Разрешение Ростехнадзора РФ. Комплект оборудования запатентован (Патент № 2262432). По этой технологии восстановлены барабаны котлов различных марок (ТГМ-84, ТП-87, ТП-170, ПК-10, ПК-14, БКЗ-160-100, БКЗ-210-140, БКЗ-320-140, БКЗ-420-140).

Сущность технологии восстановительного ремонта барабанов заключается в следующем.

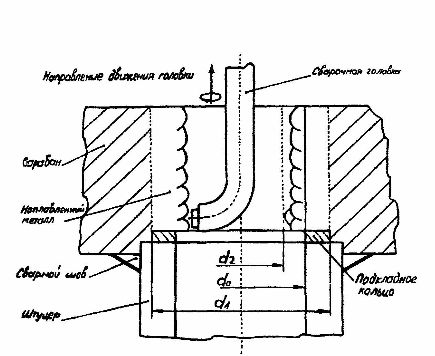

Поврежденный слой металла полностью удаляется специальным расточным станком по образующей отверстия на полную глубину под контроль МПД/ЦД. В результате подготовки к наплавке получаем концентрические отверстия с ремонтным диаметром.

Главной особенностью новой технологии ремонта отверстий и штуцеров барабана, которая обеспечивает полное восстановление их геометрических (чертежных) размеров и повышение стойкости металла к трещинообразованию, является использование для наплавки способа автоматической сварки под слоем флюса. Этот способ сварки позволяет получить в наплавленном металле, механические свойства, очень близкие к свойствам основного металла барабана, за счет равномерного и регулируемого тепловложения в зоне наплавки. Наплавка осуществляется непрерывно, снизу-вверх по спирали. Шаг подъема обеспечивает перекрытие валиков на 1/3 ширины.

Для получения оптимального размера наплавки, диаметр наплавленного отверстия превышает чертежный диаметр на 8 мм. Это достигается многослойной наплавкой. Многослойная наплавка обеспечивает отжиг нижнего слоя последующим, сохранение температуры металла шва во время настройки на следующий слой поддерживается сплошной шлаковой коркой, которая удаляется в последнюю очередь. Наплавка всего сечения отверстия происходит с одной установки, это позволяет сохранять размеры, а значит и режимы сварки каждого слоя. Равномерность наплавки металла, а значит и тепловложения обусловлена соосностью сварочной головки и расточенного отверстия а, следовательно, и постоянством вылета электрода, а также равномерной скоростью сварки. Плотность наплавленного металла достигается отработанной схемой наплавки, с обязательным перемещением сварочной головки, при наплавке последующего слоя, во впадину между валиками предыдущего слоя. Высокое качество наплавленного металла достигается оптимальным выбором сварочных материалов и режимов сварки. Эти исследования проведены при участии НПО «ЦНИИИТМАШ».

Таким образом – проведение предварительного и сопутствующего подогрева каждого слоя металла, итогового «термоотдыха» позволяют обойтись без общей термообработки после наплавки всего тракта - водоопускной штуцер и отверстие. Барабаны стали 16ГНМ могут подвергаться термообработке по режиму НВТО. Точность размеров наплавленного отверстия и качество внутренней поверхности достигается расточкой отверстия после наплавки.

Опыт проведения ремонтов позволяет проводить восстановление отверстий барабанов по различным схемам:

- без демонтажа штуцеров;

- с полной заменой штуцеров;

- с восстановлением штуцеров.

Опробован вариант проведения восстановления водоопускных труб барабана без удаления последнего слоя наплавленного металла. Лабораторные исследования, а затем и практика проведения ремонтов показывают, что галтельная поверхность наплавленного слоя, а также сжимающие сварочные напряжения препятствуют повторному повреждению отверстий.

Все вышеперечисленные преимущества технологии автоматической наплавки позволяют проводить высококачественное восстановление отверстий и штуцеров барабанов котлов высокого и среднего давления и по результатам послеремонтного контроля металла продлевать ресурс работы барабанов на 100 тыс. часов и более.

Автоматическая наплавка под слоем флюса позволяет в несколько раз сократить трудоемкость работ и сроки ремонта, что приводит к снижению затрат на ремонт и послеремонтную диагностику.

Наше предприятие в сотрудничестве с отраслевыми институтами НПО «ЦНИИИТМАШ», «УралВТИ», «УралОРГРЭС» в том числе и по реализации схемы общей термообработки паром соседнего котла после восстановительного ремонта в соответствии с СО 153-34.26.608-2003, реализовали технологию при проведении восстановительных ремонтов более 70 котлоагрегатов, практически всех марок ТКЗ, ЗИО, БКЗ в России и СНГ. Диагностика металла при наработке более 100 тысяч часов, после восстановительного ремонта, показывает на отсутствие повторных повреждений.

Так же было реализовано несколько проектов по согласованной и утвержденной инструкции на территории Республики Казахстан.